|

Расчет редукторов

|

| Расчет редукторов (главная) | Демо расчеты | Цены и оплата | Форум | Статьи | Ссылки | Заработайте |

|

Содержание Техническое задание Введение 1. Кинематический расчет привода 1.1 Подбор электродвигателя 1.2 Уточнение передаточных чисел привода 1.3 Определение частот вращения и вращающих моментов на валах 2. Расчет червячной передачи 2.1 Выбор твердости, термической обработки и материалов червячной пары 2.2 Определение допускаемых контактных напряжений 2.3 Определение допускаемых напряжений изгиба 2.4 Определение допускаемых напряжений при максимальной пиковой нагрузке 2.5 Проектный расчет 2.5.1 Межосевое расстояние 2.5.2 Основные параметры передачи 2.5.3 Размеры червяка и колеса 2.5.4 Проверочный расчет передачи на прочность 2.5.5 КПД передачи 2.5.6 Силы в зацеплении 3. Эскизное проектирование 3.1 Проектные расчеты валов 3.2 Расстояние между деталями передач 3.3 Выбор типов подшипников 3.4 Схемы установки подшипников 3.5 Составление компоновочной схемы 4. Конструирование червячного колеса и червяка 4.1 Червяк 4.2 Червячное колесо 5. Подбор шпоночных соединений 5.1 Подбор шпоноки для соединения зубчатого колеса и вала 5.2 Подбор шпонок входного и выходного хвостовиков 6. Подбор подшипников качения на заданный ресурс 6.1 Подшипники червячного вала 6.2 Подшипники вала червячного колеса 7. Конструирование корпусных деталей 8. Конструирование крышек подшипников 9. Расчет ременной передачи 10. Расчет валов на прочность 10.1 Червячный вал 10.2 Выходной вал 11. Выбор манжетных уплотнений 12. 13. 14. Список используемой литературы 1. Кинематический расчет 1.1 Подбор электродвигателя Потребляемую мощность (кВт) привода (мощность на выходе) определяют по формуле: Pв = Tв ∙ nв ∙ 2π = 1000 ∙ 10 ∙ 2 ∙ 3.1415 / (60 ∙ 1000) = 1 кВт. Тогда требуемая мощность электродвигателя [1, стр. 5] Pэ.тр = Pв/ηобщ, где ηобщ = η1 η2 η3 ... Здесь η1, η2, η3 ... - КПД отдельных звеньев кинематической цепи, ориентировочные значения которых с учетом потерь в подшипниках можно принимать по табл. 1.1 (1, стр. 6). Общий КПД привода ηобщ = ηчηремηмηоп; где ηч - КПД червячной передачи; ηрем - КПД ременной передачи; ηм - КПД соединительной муфты; ηоп - КПД опор приводного вала. По табл. 1.1: ηч = 0.8; ηрем = 0.95; ηм = 0.98; ηоп = 0.99; Тогда ηобщ = 0.8∙0.95∙0.98∙0.99 = 0.74; Требуемая мощность электродвигателя Pэ.тр = 1 / 0.74 = 1.35 кВт; Требуемая частота вращения вала электродвигателя вычислим, подставляя в формулу для nэ.тр средние значения передаточных чисел из рекомендуемого диапазона для присутствующих передач.

nэ.тр = nв ∙ Uч ∙ Uр = 10 ∙ 30 ∙ 2 = 600 мин-1; где Uч - передаточное число передачи одноступенчатого червячного редуктора; Uр - пердаточное число ременной передачи. По табл. 24.9 [1, стр. 417] выбираем электродвигатель АИР100L8: P = 1.5 кВт; n = 702 мин-1. Отношение максимального вращающего момента к номинальному Tmax/T = 2.2. 1.2 Уточнение передаточных чисел привода После выбора n определяют общее передаточное число привода [1, стр. 8] Uобщ = n/nв; Uобщ = 702 / 10 = 70.2; Полученное расчетом общее передаточное число распределяют между редуктором и другими передачами, между отдельными ступенями редуктора. Если в кинематической схеме кроме редуктора (коробки передач) имеется цепная или ременная передача, то предварительно назначенное передаточное число передачи не изменяют, принимая Uп = Uц или Uп = Uр или Uп = UцUр, а уточняют передаточное число редуктора [1, стр. 8] Uп = Uр = 2 = 2; Uред = Uобщ/Uп = 70.2 / 2 = 35.1; 1.3 Определение частот вращения и вращающих моментов на валах После определения передаточных чисел ступеней редуктора (коробки передач) вычисляют частоты вращения и вращающие моменты на валах передачи. Если в заданной схеме отсутствует цепная передача на выходе, то частота вращения вала колеса передачи n2 = nв = 10 мин-1. Частота вращения червяка передачи n1 = n2Uч = 10 ∙ 35.1 = 351 мин-1. Момент на валу колеса передачи при отсутствии цепной передачи T2 = Tв/(ηмηоп) = 1000 / (0.98 ∙ 0.99) = 1030.72 (Н∙м); где ηоп - КПД опор червячного вала; ηм - КПД муфты. Вращающий момент на червяке передачи T1 = T2/ (Uчηч) = 1030.72 /(35.1 ∙ 0.8) = 36.71 (Н∙м). где ηч - КПД червячной передачи; Uч - передаточное число червячной передачи. Сводная таблица с данными необходимыми для расчета редуктора:

Примечание: расчетные данные могут иметь погрешность до 3% из-за округлений в расчетах. 2. Расчет червячной передачи 2.1 Выбор твердости, термической обработки и материалов червячной пары Для червяка применяют те же марки сталей, что и для зубчатых колес (Табл. 1). С целью получения высоких качественных показателей передачи применяют закалку до твердости ≥45HRCэ, шлифование и полирование витков червяка. [1, стр. 30] Наиболее технологичными являются эвольвентные червяки (ZI), поэтому выбираем этот тип червяка. Термообработку - улучшение с твердостью ≤350 HB применяют для передач малой мощности (до 1 кВт) и непродолжительной работы. [1, стр.30] Для силовых перелач следует применять эвольвентные и нелинейчатые червяки. Выбран эвольвентный тип. Табл. 1 [1, табл. 2.1, стр. 11]

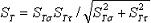

Червяк. Материал - Сталь 40Х. Назначаем термическую обработку шестерни - улучшение и закалка ТВЧ. Предельные размеры заготовки: Dпр = 125 мм, Sпр = 80 мм. Твердость зубьев: в сердцевине до 302 HB, на поверхности до 50 HRCэ. Предельное напряжение σT = 750 МПа. Материалы зубчатых венцов червячных колес по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам (Табл. 2) [1, стр. 30]: Группа I - оловянные бронзы; применяют при скорости скольжения Vск > 5 м/с. Группа II - безоловянные бронзы и латуни; применяют при скорости скольжения Vск 2 - 5 м/с. Группа III - мягкие серые чугуны; применяют при скорости скольжения Vск < 2 м/с и в ручных приводах. Так как выбор материала для колеса связан со скоростью скольжения, то предварительно определяют ожидаемое ее значение, м/с [1, стр. 31]:

Vск = 0,45 ∙ 10-3 ∙ 10 ∙ 35.1 ∙ 10.1 = 1.6 м/с. Для скорости скольжения 1.6 м/с необходимо применять материалы II группы (мягкие серые чугуны). Табл. 2 [1, табл. 2.14, стр. 31]

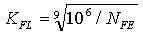

Примечание. Способы отливки: ц - центробежный, к - в кокиль, п - в песок (при единичном производстве). Для скорости скольжения 1.6 м/с выбираем материал СЧ15 (в песок). σв = 320 МПа, σт = 320 МПа. 2.2 Определение допускаемых контактных напряжений Для III группы материала венца колеса допускаемое напряжение [σ]H = 175 - 35Vск; [σ]H = 175 - 35∙1.6 = 119 МПа. 2.3 Определение допускаемых напряжений изгиба Допускаемые напряжения изгиба вычисляют для материала зубьев червячного колеса [1, стр. 32]: [σ]F = KFL[σ]F0. Коэффициент долговечности

Здесь NFE = KFENk - эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если NFE < 106, то принимаем NFE = 106. Если NFE > 25∙107, то принимаем NFE = 25∙107. Значени коэффициентов KFE эквивалентности для типовых режимов нагружения приведены в табл. 2. Исходное допускаемое напряжение [σ]F0 изгиба для материалов:

Для рассчитываемого редутора: III - средний нормальный режим нагружения; KFE = 0.04; Nk = 60 ∙ 10 ∙ 6287.49 = 3772494; NFE = 150899.76; Т.к. NFE < 106, то принимаем NFE = 106. KFL = 1; [σ]F0 = 0.22 ∙ 320 = 70.4; 2.4 Определение допускаемых напряжений при максимальной пиковой нагрузке

[σ]Hmax = 1,65∙320 = 528 МПа; [σ]Fmax = 0,75∙320 = 240 МПа; 2.5 Проектный расчет 2.5.1 Межосевое расстояние

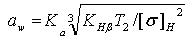

где Ka = 610 для эвольвентных, архимедовых и конволютных червяков; Ka = 530 для нелинейчатых червяков; KHβ - коэффициент концентрации нагрузки; при постоянном реиме нагружения KHβ = 1; при переменном KHβ = 0,5 (K0Hβ + 1). Начальный коэффициент K0Hβ концентрации нагрузки находят по графику (рис. 1 [1, рис. 2,12]), для этого определяют число витков z1 червяка в зависимости от передаточного числа [1, стр. 33]:

Рис. 1 Для U = 35.1 и z1 = 1 по графику (рис.1) K0Hβ = 1.063. KHβ = 0.5∙(1.063 + 1) = 1.0315. Ka = 610. Расчетное значение межосевого расстояния: aw = 257 мм. Полученное расчетом межосевое расстояние округляют в большую сторону: для стандартной червячной пары - до стандартного числа из ряда (мм): 80, 100, 125, 140, 160, 180, 200, 225, 250, 280; для нестандартной до числа из ряда Ra40. [1, стр. 33] Округленное значение aw до числа из ряда Ra40: aw = 260 мм. 2.5.2 Основные параметры передачи Число зубьев колеса z2 = z1∙u = 1 ∙ 35.1 ≈ 35. Предварительные значения [1, стр. 33]: модуля передачи m = (1,4...1,7)aw/z2; m = 1.6 ∙ 260 / 35 = 11.89 мм. коэффициента диаметра червяка q = 2aw/m - z2. В формулу для q подставляют ближайшее к расчетному стандартное значение m:

выбранное значение модуля m = 12.5 мм. q = 2∙260 / 12.5 - 35 = 6.6. Полученное значение q округляют до ближайшего стандартного. Минимально допустимое значение q из учловия жесткости червяка qmin = 0,212 ∙ z2 = 0,212 ∙ 35 = 7.42. Выбираем q = 8. Коэффициент смещения x = aw/m - 0,5(z2 + q); x = 260/12.5 - 0,5(35 + 8) = -0.7; Если по расчету коэффициент смещения |x| > 1, то изменяют aw, m, z2 или q [1, стр. 33]. Угол подъема линии витка червяка: на делительном цилиндре γ = arctg[z1/q] = arctg[1/8] = 0.12 = 7.13o; на начальном цилиндре γw = arctg[z1/(q+2x)] = arctg[1/(8+2∙-0.7)] = 0.15 = 8.62o. Фактическое передаточное число uф = z2/z1; uф = 35/1 = 35. Отклонение от номинального передаточного числа Δ = (u - uф)/u = 0.28 %. Полученное значение uф не должно отличаться от заданного более чем на 5%. [1, стр. 34] 2.5.3 Размеры червяка и колеса

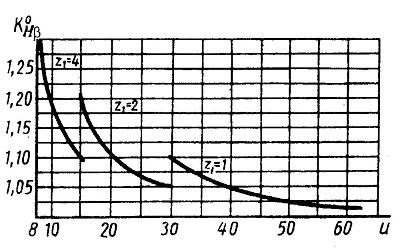

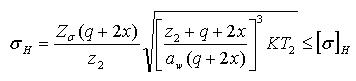

Рис. 2 [1, стр. 34] Диаметр делительный червяка d1 = qm; d1 = 8 ∙ 12.5 = 100 мм; диаметр вершин витков da1 = d1 + 2m; da1 = 100 + 2∙12.5 = 125 мм; диаметр впадин df1 = d1 - 2,4m; df1 = 100 - 2.4∙12.5 = 70 мм. Длина b1 нарезанной части червяка при коэффициенте x ≤ 0 [1, стр. 34] b1 = (10 + 5,5|x| + z1)m; b1 = (10 + 5,5∙0.7 + 1)∙12.5 = 185.63 мм. При положительном коэффициенте смещения (x>0) червяк должен быть несколько короче. В этом случае размер b1 уменьшают на величину (70+60x)m/z2. [1, стр. 34] Для фрезеруемых и флифуемых червяков полученную расчетом длину b1 увеличивают: при m<10 мм - на 25 мм; при m = 10-16 мм - на 35-40 мм. Увеличиваем b1 на 35 мм: b1 = 185.63 + 35 = 220.63. Во всех случаях значение b1 затем округляют в ближайшую сторону до числа из ряда Ra40. [1, стр. 34] Принимаем b1 = 220 мм. Диаметр делительный колеса d2 = z2m = 35 ∙ 12.5 = 437.5 мм; диаметры вершин зубьев da2 = d2 + 2m(1 + x) = = 437.5 + 2 ∙ 12.5 ∙ (1 + -0.7) = 445 мм; диаметр впадин df2 = d2 - 2m(1,2 - x) = = 437.5 - 2 ∙ 12.5 ∙ (1.2 - -0.7) = 390 мм; диаметр колеса наибольший daM2 ≤ da2 + 6m/(z1 + k), где k=2 для передач с эвольвентным червяком; k=4 для передач, нелинейчатую поверхность которых образуют тором. [1, стр. 34] daM2 ≤ 445 + 6 ∙ 12.5/(1+2) = 470 мм. Ширина венца b2 = ψaaw, где ψa = 0,355 при z1 = 1 и 2; ψa = 0,315 при z1 = 4. [1, стр. 34] b2 = 0.355 ∙ 260 ≈ 92 мм. 2.5.4 Проверочный расчет передачи на прочность Определяем скорость скольжения в зацеплении [1, стр. 34]: Vск = Vw1/cosγw, где Vw1 = πn1m(q+2x)/60000. Здесь Vw1 - окружная скорость на начальном диаметре червяка, м/с; m - в мм; γw - начальный угол подъема витка. [1, стр. 34] Vw1 = 3.14 ∙ 351 ∙ 12.5 ∙ (8 + 2 ∙ -0.7)/60000 = 1.5 м/с; Vск = 1.5/cos8.62o = 1.52 м/с. По полученному значению Vск уточняют допускаемое напряжение [σ]H. [1, стр. 34] [σ]H = 175 - 35Vск; [σ]H = 175 - 35∙1.52 = 121.8 МПа. Вычислим расчетное значение напряжения

где Zσ = 5350 для эвольвентных, архимедовых и конволютных червяков, Zσ = 4340 для передач с нелинейчатыми червяками (образованными конусом или тором);

Окружная скорость червячного колеса, м/с: V2 = πn2d2/60000; V2 = 3.14 ∙ 10 ∙ 437.5 / 60000 = 0.23 м/с. При обычной точности изготовления и выполнении условия жесткости червяка принимают: KHν = 1 при V2 ≤ 3 м/с. [1, стр. 35] KHβ концентрации нагрузки: KHβ = 1 + (z2/θ)3(1 - X), где θ - коэффициент деформации червяка (табл. 4); X - коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка. [1, стр. 35] Табл. 4 [1, табл. 2.16, стр. 35]

Для z1 = 1 и q = 8: θ = 72. Значения Х для типовых режимов нагружения и случаев, когда частота вращения вала червячного колеса не меняется с изменением нагрузки, принимают по табл. 5. Табл. 5 [1, табл. 2.17, стр. 35]

Для требуемого режима нагружения X = 0.5. KHβ = 1 + (35/72)3(1 - 0.5) = 1.06. K = KHνKHβ = 1 ∙ 1.06 = 1.06. Расчетное значение напряжений: σH = 125.87 МПа 2.5.5 КПД передачи Коэффициент полезного действия червячной передачи η = tgγw/tg(γw + ρ), где γw - угол подъема линии витка на начальном цилиндре; ρ - приведенный угол трения, определяемый эксперементально с учетом относительных потерь мощности в зацеплении, опорах и на перемешивание масла. Значение угла ρ трения между стальным червяком и колесом из бронзы (латуни, чугуна) принимают в зависимости от скрости скольжения Vск:

Меньшее значение ρ - для оловянной бронзы, большее - для безоловянной бронзы, латуни и чугуна. В расчете используется материал II или III группы (безоловянная бронза, латунь и чугун). Для скорости 1.52 м/с значение ρ лежит между табличными значениями 2o50' и 2o30'. Определим ρ, используя линейную интерполяцию: ρ = 2o49' КПД передачи: η = 74.9 %. 2.5.6 Силы в зацеплении

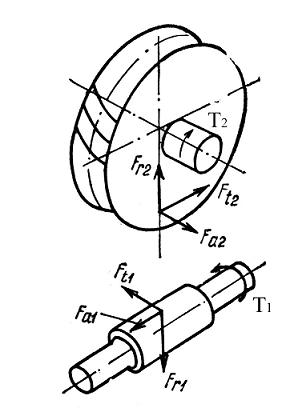

Рис. 3 Окружная сила на колесе, равная осевой силе на червяке: Ft2 = Fa1 = 2∙103T2/d2; Ft2 = Fa1 = 2∙103∙1030.72/437.5 = 4711.86 Н; Окружная сила на червяке, равная осевой силе на колесе: Ft1 = Fa2 = 2∙103T2/(dw1Uфη); Ft1 = Fa2 = 2∙103∙1030.72/(100 ∙ 35 ∙ 0.749) = 786.36 Н; Радиальная сила: Fr = Ft2∙tgα∙cosγw; Стандартный угол α = 20o. Fr = 4711.86 ∙ tan(20) ∙ cos(8.62) = 1695.72 Н; 3. Эскизное проектирование После определения межосевых расстояний, размеров колес и червяков приступают к разработке конструкции редуктора или коробки передач. Первым этапом конструирования является разработка эскизного проекта. При эскизном проектировании определяют положение деталей передач, расстояния между ними, ориентировочные диаметры ступенчатых валов, выбирают типы подшипников и схемы их установки. [1, стр. 42] 3.1 Проектные расчеты валов Предварительные значения диаметров (мм) различных участков стальных валов редуктора определяют по формулам [1, стр. 42]: для быстроходного (входного) вала

dвх = 23.3 мм; для тихоходного (выходного)

dвых = 50.5 мм;

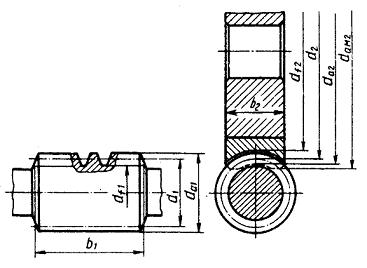

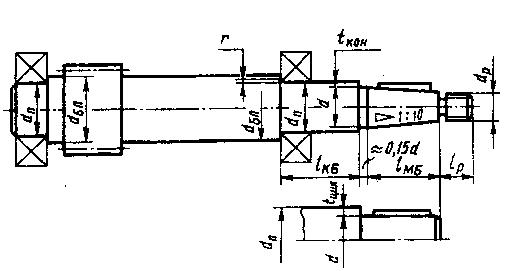

Рис. 4 [1, рис. 3.1(а), стр. 43]

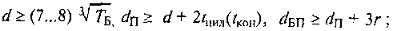

Рис. 5 [1, рис. 3.1(в), стр. 43] В приведенных формулах TБ, TТ - номинальные моменты, Н∙м. Большие значенияБольшие значения d и dk принимают для валов на роликоподшипниках, для валов шевронных передач и промежуточных валов соосных передач при твердости колеса выше 55 HRCэ. Вычисленные значения диаметров откругляют в ближайшую сторону до стандартных (см. табл. 24.1[1]). Диаметры валов быстроходного и тихоходного валов согласуют с диаметрами валов по табл. 24.27 [1] и с диаметрами отверстий устанавливаемых на них деталей (шкива, звездочки, полумуфты). Принимаем диаметры и длины концов согласно таблице 24.28 [1] dвх = 22 мм; dвых = 50 мм; Высоту tцил(tкон) заплечника, координату r фаски подшипника и размер f (мм) фаски колеса принимают в зависимости от диаметра d [1, стр. 42]. Диаметры под подшипники: dП вх = 22+ 2∙3 = 28 мм; dП вых = 50+ 2∙4 = 58 мм. Принимаем посадочные места под подшипники согласно ГОСТ 27365-87 на подшипники роликовые конические однорядные повышенной грузоподъемности (табл. 24.16 [1]): dП вх = 30 мм; dП вых = 60 мм. Диаметры безконтактных поверхностей: dБП вх = 30 + 3∙1.5 = 34.5 мм; dБП вых = 60 + 3∙3 = 69 мм. Принимаем диаметр тихоходного вала для установки зубчатого колеса: dК вых = 71 мм. 3.2 Расстояния между деталями передач Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор "а" (мм) [1, стр.45]:

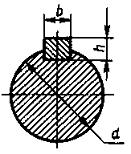

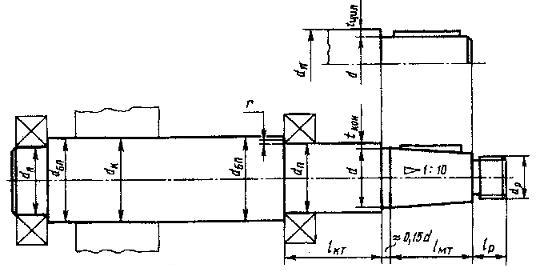

где L - расстояние между внешними поверхностями деталей передач, мм. L = 260 + 125/2 + 445/2 = 545 мм; a = 11.2 мм. Вычисленное значение a округляют в большую сторону до целого числа. В дальнейшем по a будем понимать также расстояние между внутренней поверхностью стенки корпуса и торцом ступицы колеса. [1, стр. 45] Принимаем a = 12 мм. Расстояние b0 между дном корпуса и поверхностью колес или червяка для всех типов редукторов и коробок передач принимают [1, стр. 45]: b0 ≥ 3a. Принимаем b0 = 36 мм. 3.3 Выбор типов подшипников Конические и червячные колеса должны быть точно и жестко зафиксированы в осевом направлении. Шариковые радиальные подшипники характеризует малая осевая жесткость. Поэтому в силовых передачах для опор валов коническтх и червячных колес применяют конические роликовые подшипники. Первоначально выбирают легкую серию. [1, стр.47] Опоры червяка в силовых червячных передачах нагружены значительными оевыми силами. Поэтому в качестве опор вала червяка применяют в основном конические роликовые подшипники. При длительной непрерывной работе червячной передачи с целью снижения тепловыделений применяют также шариковые радиально-упорные подшипники. [1, стр.47] Предварительно назначаем для червяка и колеса конические роликовые подшипники из ГОСТ 27365-87. Обычно используют подшипники класса точности 0. Подшипники более высокой точности применяют для опор валов, требующих повышенной точности вращения или работающих при особо высоких чатотах вращения. [1, стр. 47] 3.4 Схемы установки подшипников Схема установки подшипников "враспор" конструктивно наиболее проста. Ее широко применяют при относительно коротких валах. При установке в опорах радиальных шариковых подшипников отношение l/d ≈ 8...10. [1, стр. 49] Т.к. вал червячного колеса относительно короткий и требует достаточной жесткости, то назначаем для него схему "враспор". Для опор червяка назначаем схему 1б по рекомендации [1, стр. 49].

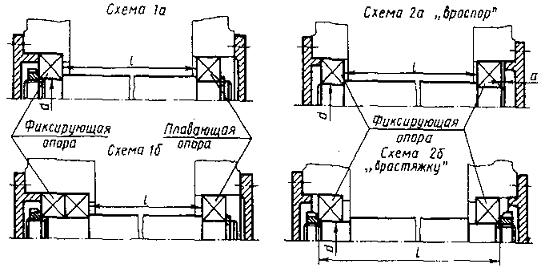

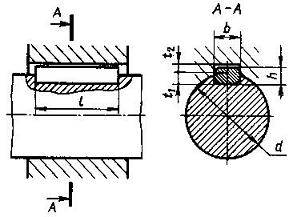

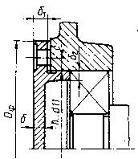

Рис. 6 [1, рис. 3.9, стр. 48] 3.5 Составление компоновочной схемы Компоновочные схемы изделия составляют для того, чтобы оценить соразмерность узлов и деталей привода. Ранее выполненный эскизный проект редуктора (коробки передач) и выбранный электродвигатель, если их рассматривать отдельно, не дают ясного представления о том, что же в конечном итоге получилось. Нужно их упрощенно изобразить вместе с приводным валом, на одном листе, соединенными друг с другом непосредственно, с применением муфт или ременной (цепной) передачи. Компоновочные схемы выполняются в масштабе уменьшения. Они служат прообразом чертежа общего вида привода. [1, стр. 52] 4. Конструирование червячного колеса и червяка По результатам разработки эскизного проекта были вычерчены контуры зубчатых колес и червяков. Следующим шагом является конструктивная обработка их формы. [1, стр. 62] 4.1 Червяк Червяки выполняют стальными и чаще всего заодно с валом. Геометрические размеры червяка, в том числе длина b1 нарезанной части и ориентировочное расстояние l между опорами, известны из расчетов и эскизного чертежа редуктора. [1, стр. 75] Размеры выступающего из редуктора конца вала-червяка согласуют с соответствующими размерами вала электродвигателя и соединительной муфты. Затем определяют диаметр вала в месте установки подшипников. [1, стр. 75] Эти вопросы были согласованы на этапе проектирования валов. 4.2 Червячное колесо Осчновные геометрические размеры червячного колеса определены из расчета. Чаще всего червячные колеса изготавливают составными: центр - из серого чугуна или из стали, зубчатый венец - из бронзы. Соединение венца с центром должно обеспечивать передачу большого вращающего момента и сравнительно небольшой осевой силы. [1, стр. 72] Конструкция червячного колеса и способ соединения венца с центром зависят от объема выпуска. При единичном и мелкосерийном производстве, когда годовой объем выпуска менее 50 шт., и небольших размерах колеса (daM2 < 300 мм) зубчатые венцы соединяют с центром посадкой с натягом. При постоянном направлении вращения червячного колеса на наружной поверхности цетра предусматривают бортик, на который направляют осевую силу. Соединение венца с центром можно выполнять без бортика. В соединениях с относительно небольшим натягом в стык зубчатого венца и центра устанавливают винты (обычно три штуки по окружности). [1, стр. 73] Частота вращения червячных колес, как правило, невелика, и их балансировку не проводят. Поэтому нерабочие поверхности обода, диска, ступицы колеса оставляют необработанными и делают конусными с большими радиусами закруглений. Острые кромки на торцах венцапритупляют фасками f ≈ 0,5m с округлением до стандартного значения [см. 1, стр. 63], где m - модуль зацепления. [1, стр. 73]

Рис. 7 [1, рис. 5.1, стр. 62] Размеры других основных консруктивных элементов [1, стр. 73]: S ≈ 2m + 0,05b2; S0 ≈ 1,5S; C = (1,2 ... 1,3)S0; h ≈ 0,15b2; t ≈ 0,8h. Принимаем следующие значения: S ≈ 2∙12.5 + 0,05∙92 ≈ 30 мм; S0 ≈ 1,5 ∙ 30 ≈ 45 мм; C = 1,3 ∙ 45 ≈ 59 мм; h ≈ 0,15 ∙ 92 ≈ 14 мм; t ≈ 0,8 ∙ 14 ≈ 11 мм. Остальные конструктивные элементы червячных колес следует принимать такими же, как и для цилиндрических зубчатых колес. [1, стр. 73] Форма зубчатого колеса может быть плоской (рис.7, а, б) или с выступающей ступицей. Значительно реже (в одноступенчатых редукторах) колеса делают со ступицей, выступающей в обе стороны. [1, стр. 62] Длину lст посадочного отверстия колеса желательно принимать равной или больше b2 зубчатого венца (lст>b2). Принятую длину ступицы согласуют с расчетной (см. расчет соединения шлицевого, с натягом или шпоночного, выбранного для передачи вращающего момента с колеса на вал) и с диаметром посадочного отверстия d [1, стр. 63]: lст = (0,8...1,5)d, обычно lст = (1,0...1,2)d. Принимаем lст = 1,2d = 1.2 ∙ 71 = 85.2 мм. Принимаем lст = b2 = 92 мм. Фаска венца f = 0,5 ∙ m = 0,5 ∙ 12.5 = 6.25 мм; округленная до стандартного значения (см. ниже). f = 6.25 мм. Стандартные значения фасок:

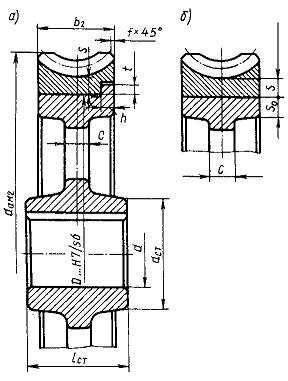

5. Подбор шпоночных соединений 5.1 Подбор шпоноки для соединения червячного колеса и вала При установке колес на валах необходимо обеспечить надежное базирование колеса по валу, передачу вращающего момента от колеса к валу или от вала к колесу. [1, стр. 77] Для передачи вращающего момента чаще всего применяют призамтические и сегментные шпонки. [1, стр. 77]

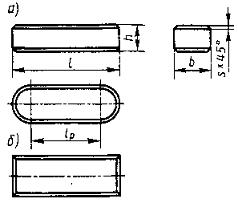

Рис. 8 [1, рис. 6.1, стр. 77] Призматические шпонки имеют прямоугольное сечение; концы скругленные (рис. 9, а) или плоские (рис. 9, б). Стандарт для каждого диаметра вала определнные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры b и h берут из табл. 9 [1, табл. 24.29] и определяют расчетную длину lр шпонки. Длину l = lр + b шпонки со скругленными или l = lр с плоскими торцами выбирают из стандартного ряда (табл. 9). Длину ступицы назначают на 8...10 мм больше длины шпонки. Назначаем в качестве соединения призматическую шпонку со скругленными концами. Табл. 9 [1, табл. 24.29, стр. 432] Шпонки призматические (из ГОСТ 23360-78)

Примечания. 1. Длину l (мм) призматической шпонки выбирают из ряда: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 250, 280. При диаметре вала 71 мм и длине ступицы 92 выбираем шпонку со следующими параметрами: b = 20 мм; h = 12 мм; s = 0.6 мм; t1 = 7.5 мм; t2 = 4.9 мм. Длину шпонки назначим примерно на 8...10 мм меньше длины ступицы, согласно стандартному ряду длин для шпонок: l = 90 мм. При передаче момента шпоночным соединением посадки можно принимать по следующим рекомендациям (посадки с большим натягом - для колес реверсивных передач) [1, стр. 77]: для колес цилиндрических прямозубых....................... H7/p6 (H7/r6); для колес цилиндрических косозубых и червячных...... H7/r6 (H7/s6); для колес конических.................................................. H7/s6 (H7/t6); для коробок передач.................................................... H7/k6 (H7/m6). Назначаем посадку шпоночного соединения H7/r6. Посадки шпонок регламентированы ГОСТ 23360-78 для призматических шпонок. Рекомендуют принимать поле допуска для ширины шпоночного паза вала для призматической шпонки P9, а ширины шпоночного паза отверстия P9. 5.2 Подбор шпонок входного и выходного хвостовиков Входной вал. При диаметре хвостовика 22 мм и длине хвостовика 50 выбираем шпонку со следующими параметрами: b = 8 мм; h = 7 мм; s = 0.25 мм; t1 = 4 мм; t2 = 3.3 мм. Длину шпонки назначим примерно на 8...10 мм меньше длины хвостовика, согласно стандартному ряду длин для шпонок: l = 36 мм. Выходной вал. При диаметре хвостовика 50 мм и длине хвостовика 110 выбираем шпонку со следующими параметрами: b = 16 мм; h = 10 мм; s = 0.4 мм; t1 = 6 мм; t2 = 4.3 мм. Длину шпонки назначим примерно на 8...10 мм меньше длины хвостовика, согласно стандартному ряду длин для шпонок: l = 90 мм. 6. Подбор подшипников качения на заданный ресурс Расчет подшипников проводится по рекомендациям Дунаева П.Ф., Леликова О.П. [1, стр. 105-112]. 6.1 Подшипники червячного вала Исходные данные для расчета: частота вращения вала n = 351 мин-1; требуемый ресурс при вероятности безотказной работы 90%: L'10ah = 6287.49 ч.; диаметр посадочных поверхностей вала d = 30 мм; максимальные длительно действующие силы: Fr1max = Fr/2 = 847.86 Н, Fr2max = Fr/2 = 847.86 Н, FAmax = 4711.86 Н; режим нагружения - III - средний нормальный; ожидаемая температура работы tраб = 50oC. Для типового режима нагружения III коэффициент эквивалентности KE = 0.56. Вычисляем эквивалентные нагрузки: Fr1 = KEFr1max = 0.56 ∙ 847.86 = 474.8 Н; Fr2 = KEFr2max = 0.56 ∙ 847.86 = 474.8 Н; FA = KEFAmax = 0.56 ∙ 4711.86 = 2638.64 Н. Предварительно назначаем роликовые конические подшипники легкой серии 7206A. Для выбранной схемы установки подшипников следует: Fa1 = FA = 2638.64 Н; Fa2 = 0. Дальнейший расчет производим для более нагруженной опоры 1 (подшипниковый узел фиксирующей опоры червяка образуют два одинаковых подшипника). 1. Для принятых подшипников из табл. 24.10 [1] находим: Cr = 38000 Н; C0r = 25500 Н; Y = 1.6; e = 0.37 Суммарно для двух подшипников: Cr = 76000 Н; 2. Отношение Fa/(VFr) = 2638.64/(1∙474.8) = 5.557, что больше e = 0.37 (V=1 при вращении внутреннего кольца). Определим значение угла α: α = arctg(e/1.5) = arctg(0.37/1.5) = 13.75o. Тогда для двухрядных конических роликовых подшипников [1, стр. 106]: X = 0.67; Y = 0.67∙ctgα = 2.74; 3. Эквивалентная динамическая радиальная нагрузка Pr = (VXFr + YFa)KбKт. Принимаем Kб [1, табл. 7.4 стр 107]; Kт = 1 (tраб < 100o). Pr = (1 ∙ 0.67 ∙ 474.8 + 2.74 ∙ 2638.64) ∙ 1.4 ∙ 1 = = 10567.19 Н. 4. Расчетный скорректированный ресурс подшипника при a1 = 1 (вероятность безотказной работы 90%, табл. 7.5 [1]), a23 = 0.7 (обычные условия применения, см. стр. 108 [1]), k = 3.33 (роликовый подшипник): L10ah = a1a23∙(Cr/Pr)k ∙ (106/60n) = = 1 ∙ 0.7 ∙ (76000/10567.19)3.33∙(106/60∙351) = 23712 ч. 5. Так как расчетный ресурс больше требуемого: L10ah > L'10ah (23712 > 6287.49), то предварительно назначенные подшипники 7206A пригодны. При требуемом ресурсе 90%. 6.2 Подшипники вала червячного колеса Исходные данные для расчета: частота вращения вала n = 10 мин-1; требуемый ресурс при вероятности безотказной работы 90%: L'10ah = 6287.49 ч.; диаметр посадочных поверхностей вала d = 60 мм; максимальные длительно действующие силы: Fr1max = Fr/2 = 847.86 Н, Fr2max = Fr/2 = 847.86 Н, FAmax = 4711.86 Н; режим нагружения - III - средний нормальный; ожидаемая температура работы tраб = 50oC. Для типового режима нагружения III коэффициент эквивалентности KE = 0.56. Вычисляем эквивалентные нагрузки: Fr1 = KEFr1max = 0.56 ∙ 847.86 = 474.8 Н; Fr2 = KEFr2max = 0.56 ∙ 847.86 = 474.8 Н; FA = KEFAmax = 0.56 ∙ 4711.86 = 2638.64 Н. Предварительно назначаем шариковые радиальные подшипники легкой серии 212. Схема установки подшипников - враспор. Для выбранной схемы установки подшипников следует: Fa1 = FA = 2638.64 Н; Fa2 = 0. Дальнейший расчет производим для более нагруженной опоры 1. 1. Для принятых подшипников из табл. 24.10 [1] находим: Cr = 52000 Н; C0r = 31000 Н. 2. Отношение iFa/C0r = 1∙2638.64/31000 = 0.085. Из табл. 7.1 [1, стр.104] выписываем, применяя линейную интерполяцию значений (т.к. значение iFa/C0r является промежуточным) X = 0.56, Y = 1.55, e = 0.28. 3. Отношение Fa/(VFr) = 2638.64/(1∙474.8) = 5.557, что больше e = 0.28 (V=1 при вращении внутреннего кольца). Окончательно принимаем X = 0.56, Y = 1.55. 4. Эквивалентная динамическая радиальная нагрузка Pr = (VXFr + YFa)KбKт. Принимаем Kб [1, табл. 7.4 стр 107]; Kт = 1 (tраб < 100o). Pr = (1 ∙ 0.56 ∙ 474.8 + 1.55 ∙ 2638.64) ∙ 1.4 ∙ 1 = = 6098.09 Н. 5. Расчетный скорректированный ресурс подшипника при a1 = 1 (вероятность безотказной работы 90%, табл. 7.5 [1]), a23 = 0.7 (обычные условия применения, см. стр. 108 [1]), k = 3 (шариковый подшипник): L10ah = a1a23∙(Cr/Pr)k ∙ (106/60n) = = 1 ∙ 0.7 ∙ (52000/6098.09)3∙(106/60∙10) = 723395 ч. 6. Так как расчетный ресурс больше требуемого: L10ah > L'10ah (723395 > 6287.49), то предварительно назначенный подшипник 212 пригоден. При требуемом ресурсе 90%. 7. Конструирование корпусных деталей При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Толщину стенок литых деталей стремятся уменьшить до величины, определяемой условиями хорошего заполнения формы жидким металлом. Поэтому чем больше размеры корпуса, тем толще должны быть его стенки. Основной материал корпусов - серый чугун не ниже марки СЧ15.[1, стр. 257] Назначаем материалом корпуса чугун марки СЧ15. Для редукторов толщину δ стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса, вычисляют по формуле [1, стр. 257]

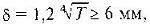

где T - вращающий момент на выходном (тихоходном валу), Н∙м. δ = 6 мм. Плоскости стенок, встречающиеся под прямым углом или тупым углом, сопрягают дугами радиусом r и R. Если стенки встречаются под острым углом, рекомендуют их соединять короткой вертикальной стенкой. В обоих случаях принимают: r ≈ 0,5δ; R ≈ 1,5δ, где δ - толщина стенки. [1, стр. 257] Назначаем r = 3 мм; R = 9 мм; Формовочные уклоны задают углом β или катетом a в зависимости от высоты h. [1, стр. 258] Толщину наружных ребер жесткости у их основания принимают равной 0,9...1,0 толщины основной стенки δ. Толщина внутренних ребер из-за более медленного охлаждения металла должна быть 0,8δ. Высоту ребер принимают hp ≥ 5δ. Поперечное сечение ребер жесткости выполняют с уклоном. [1, стр. 258] Часто к корпусной детали прикрепляют крышки, фланцы, кронштейны. Для их установки и крепления на корпусной детали предусматривают опорные платики. Эти платики при неточном литье могут быть смещены. Учитывая это, размеры сторон опорных платиков должны быть на величину С больше размеров опорных поверхностей прикрепляемых деталей. Для литых деталей средних размеров С = 2...4 мм. [1, стр. 258] При конструировании корпусных деталей следует отделять обрабатываемые поверхности от "черных" (необрабатываемых). Обрабатываемые поверхности выполняют в виде платиков, высоту h которых можно принимать h = (0,4...0,5)δ. [1, стр. 258] Во избежании поломки сверла поверхность детали, с которой соприкасается сверло в начале сверления, должна быть перпендикулярна оси сверла. [1, стр. 258] Корпуса современных редукторов очерчивают плоскими поверхнотями, все выступающие элементы (бобышки, подшипниковые гнезда, ребра жеткости) устраняют с наружных поверхностей и вводят внутрь корпуса, лапы под болты крепления к основанию не выступают за габариты корпуса, проушины для транспортировки редуктора отлиты заодно с корпусом. При такой конструкции корпус характеризуют большая жесткость и лучшие виброакустические свойства, повышенная прочность в местах расположения болтов крепления, уменьшение коробления при старении, возможность размещения большего объема масла, упрощение наружной очистки, удовлетворение современным требованиям технической эстетики. Однако масса корпуса из-за этого несколько возрастает, а литейная оснастка усложнена. [1, стр. 262] Назначаем крепление крышки редуктора к корпусу болтами. Диаметр d(мм) болтов крепления крышки принимают в зависимости от вращающего момента Т (Н∙м) на выходном валу редуктора:

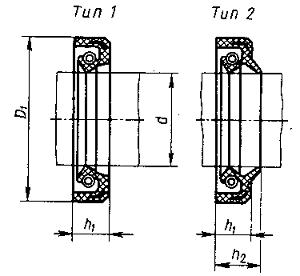

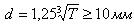

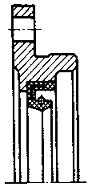

Назначаем болты для крепления крышки редуктора и корпуса М16-6g х **.58.016 ГОСТ 7796-70. Гайки для болтов крепления крышки редуктора и корпуса М16-6H.5 ГОСТ 15521-70. Шайбы под гайки крепления крышки редуктора и корпуса 16 65Г ГОСТ 6402-70 (высота 3.5 мм). Диаметр винта крепления редуктора к плите (раме): dф ≈ 1,25d, где d - диаметр винта (болта) крепления крышки и корпуса редуктора. [1, стр. 267] dф ≈ 1,25 ∙ 16 ≈ 20 мм. Согласованное значение с ГОСТ. dф = 20 мм. Высота шайбы под этот винт 4.5 мм. 8. Конструирование крышек подшипников Крышки подшипников изготавливают из чугуна марок СЧ15, СЧ20. [1, стр. 148] Назначаем материал крышек - чугун марки СЧ20. Различают крышки привертные и закладные. Выбираем привертный тип крышек. Схема крышки изображена на рис. 9. Схема крышки с монжетным уплотнением - рис. 10.

Рис. 9 [1, рис. 8.2, а, стр. 149]

Рис. 10 [1, рис. 8.3, а, стр. 149] Определяющими при конструировании крышек является диаметр D отверстия в корпусе под подшипник. Ниже приведены рекомендации по выбору толщины δ стенки, диаметра d и числа z винтов крепления крышки к корпусу в зависимости от D:

Размеры других конструктивных элементов крышки: δ1 = 1,2δ; δ2 = (0,9...1)δ; Dф = D + (4...4,4)d; c ≈ d. Крышки подшипников входного вала. D = 62 мм. Назначаем δ = 5 мм; d = 6 мм; z = 4 мм; δ1 = 6 мм; δ2 = 5 мм; Dф = 88 мм; c = 6 мм. Крышки подшипников выходного вала. D = 110 мм. Назначаем δ = 7 мм; d = 10 мм; z = 6 мм; δ1 = 8 мм; δ2 = 7 мм; Dф = 154 мм; c = 10 мм. 9. Расчет ременной передачи Расчет диаметра меньшего шкива d1, мм, если он не назначается по конструктивным соображениям исходя из габаритов установки, производят по формуле М.А. Саверина:

где Р1 – мощность на ведущем шкиве, кВт; n1 – частота вращения ведущего шкива, об/мин. Имея n1 = 351 об/мин и требуемую мощность для привода Р1 = 1.35 кВт, и используя коэффициент 1200, получаем: d1 = 188 мм. Расчетный диаметр ведущего шкива не должен быть меньше минимально допустимого и принимаемого по рекомендациям табл. в зависимости от предварительно назначенного материала и типа ремня.

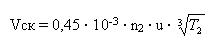

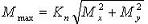

В данной работе мы не определяем конструкцию шкивов, а определяем только значения диаметров, чтобы в дальнейшем определить тяговое усилие ремня, которое необходимо для расчета вала на прочность. Округлим полученное значение диаметра до значения из стандартного ряда Ra: d1 = 190 мм. Определим диаметр ведомого шкива по формуле: d2 = d1∙0,99∙Uр, где Uр - заданное передаточное отношение ременной передачи (Uр = 2), а коэффициент 0,99 есть коэффициент упругого скольжения, принимаемый для резинотканевых ремней. d2 = 376.2 мм. Округлим полученное значение диаметра до ближайшего значения из стандартного ряда Ra: d2 = 380 мм. Действительное передаточное число ременной передачи: Uр = d2/(0,99∙d1); Uр = 2.02. Определим тяговое усилие ремня на вал. Fр = T1/d2; где T1 - момент на входном валу редуктора. Fр = 1000∙36.71/380 = 96.6 Н. 10. Расчет валов на прочность Расчет на статическую прочность. Проверку статической прочтности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении, срабатывании предохранительного устройства). [1, стр. 165] Величина нагрузки зависит от конструкции передачи (привода). Так при наличии предохранительной муфты величину перегрузки определяет момент, при котором эта муфта срабатывает. При отсутствии предохранительной предохранительной муфты возможную перегрузку условно принимают равной перегрузке при пуске приводного электродвигателя. [1, стр. 165] В расчете используют коэффициент перегрузки Kп = Tmax/T, где Tmax - максимальный кратковременный действующий вращающий момент (момент перегрузки); T - номинальный (расчетный) вращающий момент. [1, стр. 165] Коэффициент перегрузки выбирается по справочной таблице 24.9 [1]. Для выбранного двигателя: Kп = 2.2 . В расчете определяют нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок: σ = 103Mmax/W + Fmax/A; τ = 103Mкmax/Wк, где Частные коэффициенты запаса прочности по нормальным и касательным напряжениям (пределы текучести σт и τт материала см. табл. 10.2[1]) [1, стр. 166]: Sтσ = σт/σ; Sтτ = τт/τ. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений [1, стр. 166]

Статическую прочность считают обеспеченной, если Sт ≥ [Sт], где [Sт] = 1,3...2 - минимально допустимое значение общего коэффициента запаса по текучести (назначают в зависимости от ответсвенности конструкции и последствий разружения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля). [1, стр. 166]

Рис. 11 [рис. 10.13, в] Моменты сопротивления W при изгибе, Wк при кручении и площадь A вычисляют по нетто-сечению для вала с одним шпоночным пазом [1, стр. 166]: W = πd3/32 - bh(2d-h)2/(16d); Wк = πd3/16 - bh(2d-h)2/(16d); A = πd2/4 - bh/2. При расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины. [1, стр. 164] 10.1 Входной вал Расчет на статическую прочность. Расчет на прочность производится с помощью программных средств сайта http://sopromat.org Длины участков для всех схем вала: L1 = 58 мм; L2 = 58 мм; L3 = 49 мм; L4 = 25 мм. Действующие номинальные нагрузки: Ft = 786.36 Н (тяговая нагрузка в зацеплении); Fr = 1695.72 Н (радиальная нагрузка в зацеплении); Fa = 4711.86 Н (осевая нагрузка в зацеплении); Fр = 96.6 Н (тяговая сила ремня); T = 36.71 Н∙м. В расчетной схеме предполагается, что продольная ось ремня параллельна действию тяговой нагрузки в зацеплении передачи. Расчетная схема вала для построения эпюры Mx (на схеме Py(b)=Fr):

Эпюра Mx:

Расчетная схема вала для построения эпюры My (на схеме Py(b)=Ft, Py(d)=Fр):

Эпюра My:

Расчетная схема вала для построения эпюры N:

Эпюра N (осевые факторы):

Расчетная схема вала для построения эпюры Mкр:

Эпюра Mкр:

Очевидно, что опасным является место зубчатого зацепления, в котором действуют все виды внутренних факторов. Рассмотрим его: Mx = 49176 Н∙мм; My = 20438 Н∙мм; F = 4712 Н; Mк = 37 Н∙м; Mmax = 117158.8 Н∙мм; Fmax = 2.2 ∙ 4712 = 10366.4 Н; Mкmax = 2.2 ∙ 37 = 81.4 Н∙м. Расчетный диаметр в сечении вала-шестерни: d = 34.5 мм. W = 4031.41 мм3; Wк = 8062.82 мм3; A = 934.82 мм2. σ = 40.15 МПа; τ = 10.1 МПа. Частные коэффициенты запаса: STσ = 18.68; STτ = 44.55; Общий коэффициент запаса: ST =17.23. Полученный коэффициент запаса не дает сомнения в прочности вала. Принимаем ранее расчитанные параметры окончательными. 10.2 Выходной вал Расчет на статическую прочность. Расчет на прочность производится с помощью программных средств сайта http://sopromat.org Длины участков для всех схем вала: L1 = 58 мм; L2 = 58 мм; L3 = 88 мм; L4 = 55 мм. Действующие номинальные нагрузки: Ft = 4711.86 Н (тяговая нагрузка в зацеплении); Fr = 1695.72 Н (радиальная нагрузка в зацеплении); Fa = 786.36 Н (осевая нагрузка в зацеплении); T = 1030.72 Н∙м. Расчетная схема вала для построения эпюры Mx (на схеме Py(b)=Fr):

Эпюра Mx:

Расчетная схема вала для построения эпюры My (на схеме Py(b)=Ft):

Эпюра My:

Расчетная схема вала для построения эпюры N:

Эпюра N (осевые факторы):

Расчетная схема вала для построения эпюры Mкр:

Эпюра Mкр:

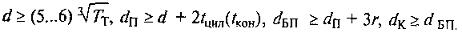

Очевидно, что опасным является место зубчатого зацепления, в котором действуют все виды внутренних факторов. Рассмотрим его: Mx = 49176 Н∙мм; My = 136644 Н∙мм; F = 786 Н; Mк = 1031 Н∙м; Mmax = 319491.7 Н∙мм; Fmax = 2.2 ∙ 786 = 1729.2 Н; Mкmax = 2.2 ∙ 1031 = 2268.2 Н∙м. Диаметр в сечении: d = 71 мм. Размеры шпоночного соединения (см. рис. 11): b = 20 мм; h = 12 мм. W = 31567.41 мм3; Wк = 66705.24 мм3; A = 3839.19 мм2. σ = 10.57 МПа; τ = 34 МПа. Частные коэффициенты запаса: STσ = 70.96; STτ = 13.24; Общий коэффициент запаса: ST =13.02. Полученный коэффициент запаса не дает сомнения в прочности вала. Принимаем ранее расчитанные параметры окончательными. 11. Выбор манжетных уплотнений Назначим манжеты по ГОСТ 8752-79. Выбор манжеты осуществляется таким образом, чтобы согласовывались диаметр отверстия манжеты и диаметр вала d, наружный диаметр D1, ширина манжеты h1 с соотеветсвующими размерами.

Рис. 12 [1, стр. 430] В данном проектном расчете при подборе манжет будем учитывать только равенство диаметра вала и отверстия манжеты. Назначаем тип манжет 1. Наружный диаметр D1 соответствует ряду 1 ГОСТа. 11.1 Входной вал Размеры манжеты из ГОСТ 8752-79: d = 30 мм; D1 = 52 мм; h1 = 10 мм. 11.2 Выходной вал Размеры манжеты из ГОСТ 8752-79: d = 60 мм; D1 = 85 мм; h1 = 10 мм. Список используемой литературы 1. Дунаев П.Ф., Леликов О.П., Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. - 6-е изд., исп. - М.: Высш. шк., 2000. - 447 с., ил. 2. Анурьев В. И. Справочник конструктора – машиностроителя. В 3-х томах. Т.1. - 6е изд., перераб и доп. - М.: Машиностроение, 1982. - 736с.:ил. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| © Дмитрий Терехов, 2004-2010. |

,

,

- суммарный изгибающий момент, Н∙м; Mкmax = Tmax = KпT - крутящий момент, Н∙м; Fmax = KпF - осевая сила, Н; W и Wк - моменты сопротивления сечения вала при расчете на изгиб и кручение, мм3; A - площадь поперечного сечения, мм2. [1, стр. 166]

- суммарный изгибающий момент, Н∙м; Mкmax = Tmax = KпT - крутящий момент, Н∙м; Fmax = KпF - осевая сила, Н; W и Wк - моменты сопротивления сечения вала при расчете на изгиб и кручение, мм3; A - площадь поперечного сечения, мм2. [1, стр. 166]